集中供暖已經是目前熱力系統的必然趨勢,但由于技術問題,影響了集中供熱優越性的充分發揮。主要反映在:系統運行工況失調難以消除,造成用戶冷熱不均;供熱參數未能在最佳工況下運行,供熱量與需熱量不匹配;運行數據不全,難以實現量化管理。

搞好城市集中供熱,必須要全面提高供熱技術水平。一是要提高熱力系統的自動化控制水平,另一點就是要提高熱力行業的管理水平。供熱工程中的自動控制對于保證熱力系統的優質供熱、安全運行、經濟節能、環境保護具有十分重要的作用。

目前,熱力系統中的溫度、壓力等工藝參數由于多種因素,還是控制難題。這里基于普通的PID以及魯棒性很強的內模PID設計方法實現這些工藝參數的閉環控制;同時,在監控系統的整體設計上充分考慮了企業管控一體化的必然趨勢,采用了先進的基于B/S架構的研華WebAccess監控軟件。該監控方案可以通過Web瀏覽器訪問生產現場的實時數據,實現了系統的遠程監控,遠程故障診斷,遠程指揮調度,遠程設備管理等。最終實現對熱力系統的良好控制與監測。

l Advantech WebAccess

研華WebAccess的整體構架是基于網絡的,其基本組成部分有:

(1)工程節點。相當于工程師站,主要的編程、下載、整體調試與修改在這里完成,它有最高權限。同時還提供客戶端和監控節點間的初始連接。

(2)監控節點。首先一個間接的數據庫服務器,WebAccess支持多種通信協議與自動化設備連接并通信。WebAccess監控節點主要提供管理控制和數據采集(SCADA)功能,包括趨勢記錄實時數據、報表、排程、報警和報警記錄及運行記錄等。

(3)客戶端。實際上是一種人機界面(HMI)的插件,它提供實時的數據顯示、動畫、趨勢、報警和報告等功能。WebAccess客戶端使用TCP/IP協議通過因特網或局域網和監控節點連接,而且允許線上管理員更改點值,確認警報和實時控制。

(4)瘦客戶端PDA。WebAccess的瘦客戶端可以運行在嵌入式平臺上,其實是擴大了監控功能。工作人員如果有權限就通過PDA手機及手提電腦都可以隨時了解和控制工程現場的狀況。

此外WebAccess可以通過網絡實現遠程建構、修改圖形及數據庫。同時提供了與AutoCAD相容的矢量繪圖方式,節省了存儲空間,還可直接導人AutoCAD的DxF文件,提高了繪圖速度。

2 熱力系統優化控制

2.1 熱力系統的工作原理

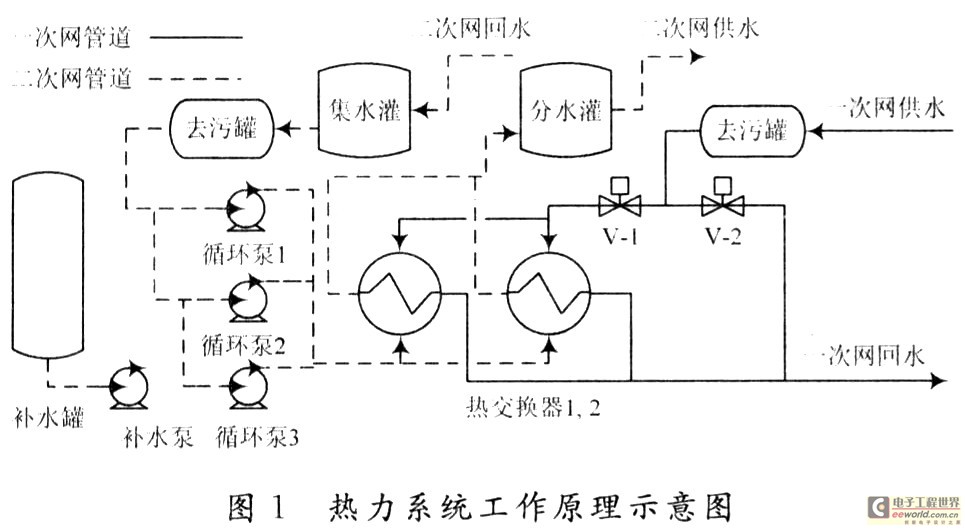

通過一次網供水管道進入換熱器,經過熱交換后,再經一次網回水管道流回熱源。而二次網的水在熱交換后經二次網供水管道進入取暖用戶的散熱器,用戶取得熱量后,經二次網回水管道再進入熱交換器,如此循環給用戶供暖。其中溫度、壓力是熱力系統的主要被控工藝參數,實現其優化控制具有重要意義。如圖1所示。

2.2 補水控制

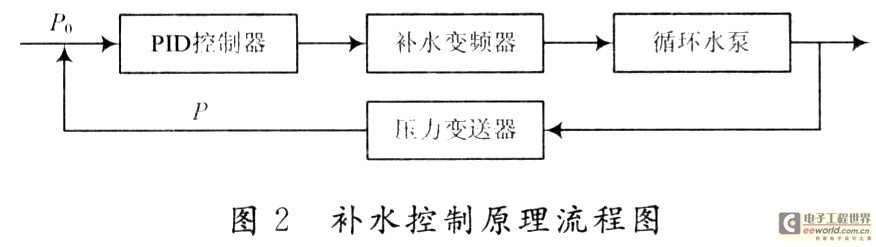

系統內熱水的水壓為P,將壓力變送器安裝在二次網回水主管道上,管網上壓力的變化經壓力變送器送到控制器的輸入端。壓力的給定值設置為P0,當供熱系統的壓力低于P0時,變頻器的輸出頻率上升開始補水;達到P0時,反饋信號與給定信號基本相等,變頻器輸出頻率下降停止補水,從而實現了自動補水功能。如圖2所示。

2.3 溫度控制

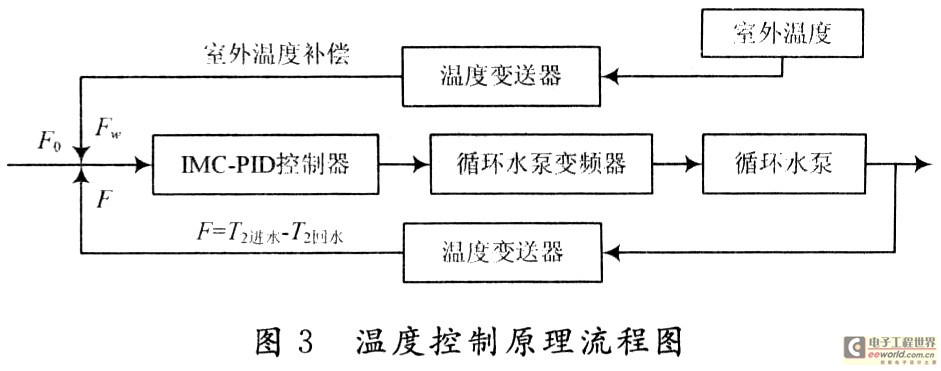

溫度是工業對象中最主要的被控參數之一,而供暖過程中又存在許多干擾,如環境溫度變化、輸熱管散熱等,傳統的PID控制器很難對溫度進行良好的控制。內模PID控制器與傳統PID控制器相比包含了整個過程的模型信息,同時可以利用解析的方法進行控制器的設計,而且內模PID控制器又具有很強的魯棒性、跟蹤調節性、抗干擾性。所以對控制熱力系統有很大優勢。如圖3所示,系統反饋信號是二次側供、回水溫差F和外界擾動Fw,溫差給定值為R。當F+F叫大于F0時,循環泵加,使循環水流量增加;當F+Fw=Fn時變頻器沒動作;當F+Fw小于F0時,循環泵減速使循環水流量減少(循環水的流量與用戶所得熱量成正向關系)。

3 熱力監控系統的設計

3.1 熱力監控系統網絡架構

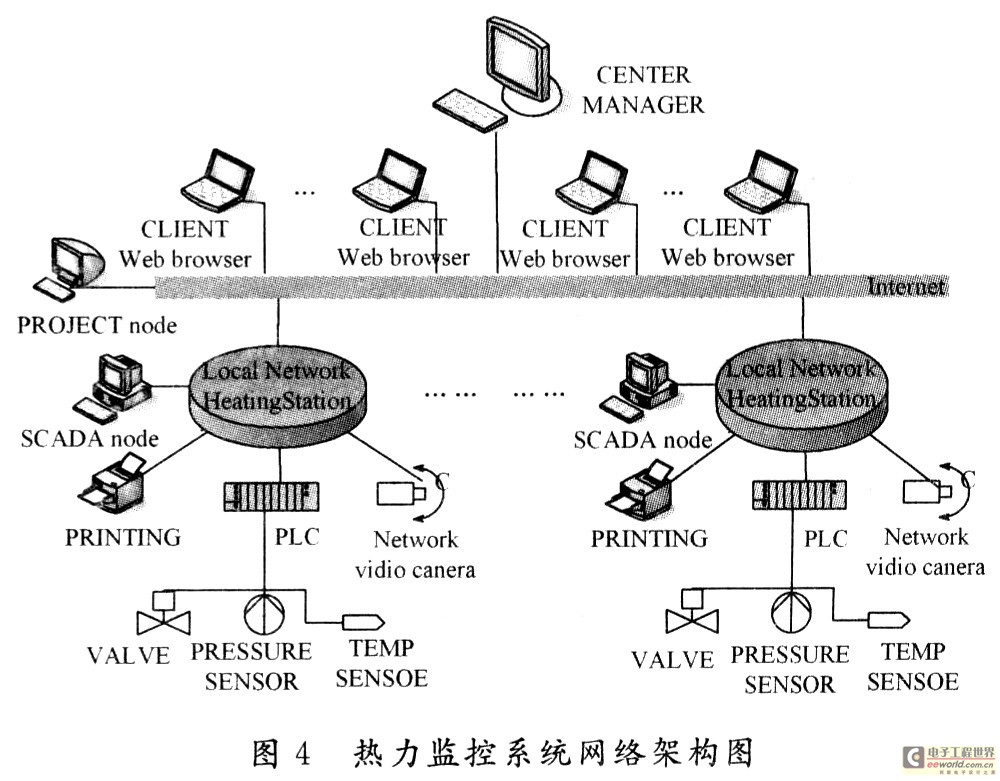

本系統的網絡結構分為三層,包括管理層、現場控制層、現場設備層。

首先現場設備層包括儀表、傳感器、執行器等,它們通過總線或串口與PLC進行通信完成數據交換。是控制系統的最底一層。

現場控制層包括PLC、工控機、網絡攝像機等,它們之間是通過局域網進行相互通信的,完成監控、編程、下載、打印等功能。是控制系統的中間一層。

管理層主要包括監控主機,它們是通過Internet對各個換熱站進行全面的監控。并以此作為決策的一個重要依據。同時在這層還可以連接很多客戶端、瘦客戶端PDA,如果有權限,可以隨時隨地對系統進行監控,解決了地域與時間的限制,方便了管理。具體如圖4所示。

3.2 監控系統軟件設計

3.2.1 下位機PLC控制程序的設計

Step7是西門子PLC的編程軟件,該系統選擇梯形圖的編程方式進行程序的編寫,應用內模PID控制算法。

3.2.2 上位機“研華webAccess”設計

設計步驟如下:

(1)建立熱力監控系統的工程項目,并為工程節點和監控節點設置合適的IP地址,選擇TCP/1P方式與西門子PLC通信;

(2)設計熱力系統的登陸畫面、主畫面、PID控制站畫面、報警群組畫面、實時趨勢畫面、歷史趨勢畫面、報表等;

(3)完成各個工作畫面所需要的監控點的鏈接;

(4)利用腳本語言完成畫面的切換與動畫的實現;

(5)保存設計文件,通過網絡下載到監控節點,然后就可以進入監控狀態。再通過調試、修改程序,直到完善整個工程。

4 熱力監控系統的實現

當整個系統的配置完成后,啟動工程核心程序和監控,進入熱力監控系統的登陸界面,如圖5所示。

進入登陸畫面后,輸入管理員名稱和密碼進入熱力系統主畫面,主畫面的菜單包含了系統的所有的功能,可以切換到其他任何監控畫面,非常人性化。如圖6所示。

5 結 語

這里基于內模PID控制方法設計了熱力系統中二次網的溫度、壓力的基礎級回路的控制器。實現了熱力系統重要工藝參數的閉環控制;同時基于“研華webAccess”軟件把各個節點及自控設備連接起來構成一個完整的、網絡化的監控體系,實現了熱力系統的遠程監控。其基于網絡的優勢使其在未來工業監控領域有較高的推廣價值和廣闊的發展前景。

這里把先進的內模PID控制算法應用于熱力系統,同時設計了基于網絡的實時監控系統,首次嘗試網絡攝像機的使用。