最近,關于國內NAND廠商可能進軍DRAM甚至HBM市場的傳聞,在業內討論得沸沸揚揚。

作為半導體圈內人,非常理解市場對“國產HBM”的迫切期待。畢竟在AI大模型狂飆的當下,HBM已經成了算力的“硬通貨”,誰能造出來,誰就掌握了主動權。國產廠商這幾年在DRAM領域已經取得了長足的進步,大有與國際頭部廠商“并跑”之勢,并快速實現了DDR和LPDDR品類多個國產零的突破,NAND領域也緊隨其后不斷挑戰堆疊工藝新高度。

但回歸到工程制造的視角,從NAND Flash跨越到DRAM,乃至更復雜的HBM,這中間到底隔著什么?是不是像外界想象的那樣,只要有廠房、有光刻機,產能就能平移?

今天剝離掉情緒,單純從工藝整合的角度,來理性拆解一下這中間必須跨過的幾道技術門檻。

第一道坎:器件物理的“底層重構”

業內常說“存儲不分家”,但這更多是從市場應用角度說的。在晶圓廠的Device部門看來,DRAM和NAND完全是兩種不同的“生物”。DRAM的核心挑戰在于“電容(Capacitor)”。

DRAM是基于1T1C(一晶體管+一電容器)架構。隨著制程演進,DRAM制造的核心痛點在于如何制造那個高深寬比的電容器。

這需要在極小的面積上,把電容做深、做高,同時還要使用高K介電材料及極其精密的ALD(原子層沉積)工藝來防止漏電。這是DRAM良率的生死線。

NAND的核心挑戰在于深孔(Channel Hole)。3D NAND的架構是電荷捕獲,制造痛點在于堆疊層數和深孔刻蝕,如何一氣呵成地打穿200多層氧化物/氮化物交替層。

在NAND上積累的深孔刻蝕經驗,在DRAM的電容制造上復用度并不高。DRAM對漏電流的控制要求比NAND嚴苛得多,這意味著從器件設計到材料選擇,都需要從零開始建立工藝設計套件。

第二道坎:產線Tool配置的“錯配”

“利用現有產能轉產”聽起來是簡單的技術遷移,但在Fab里落地極難。

雖然都是跑12英寸晶圓,但DRAM產線和NAND產線的設備配比可謂是天差地別。

先說最核心的光刻差異,DRAM對圖形微縮的要求遠高于NAND。制造先進制程DRAM,光刻層的套刻精度和關鍵尺寸控制要求逼近邏輯芯片,意味著需要更多的高端浸沒式光刻機,甚至EUV。而NAND主要靠堆疊,對光刻精度的依賴相對較低。

此外還有薄膜與刻蝕差異,NAND產線主要是高功率、針對厚膜的刻蝕機;而DRAM產線則需要大量的原子層沉積設備來生長電容介質。

如果要在一條NAND產線上跑DRAM,你會發現:有的設備(如光刻)不夠用,有的設備(如深孔刻蝕)閑置,而關鍵的電容沉積設備又沒有。要補齊這些短板,資金投入往往是百億美元級別的,且設備調試周期(Qual Time)極長。

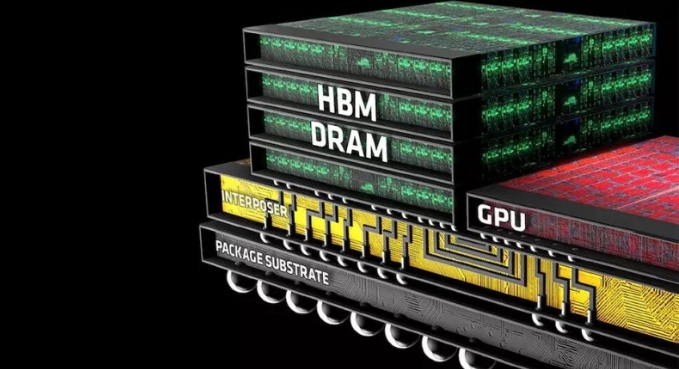

第三道坎:從W2W到C2W的“堆疊邏輯”

這是最容易被誤讀的一點。Xtacking是晶圓鍵合技術,HBM也是堆疊,這兩者能通用嗎?

Xtacking是W2W(Wafer-to-Wafer),將一張邏輯晶圓和一張存儲晶圓,整張對準貼合。這對于“1+1”的雙層結構來說,是效率最高的方案。

HBM通常需要C2W(Chip-to-Wafer)。HBM涉及到8層、12層甚至未來的16層DRAM Die堆疊。如果在多層堆疊中使用W2W方案,會面臨嚴峻的“良率乘法效應”。

假設單層晶圓良率為90%(這在DRAM初期很難達到),12層整張堆疊后的良率僅為約28%,也就是晶圓上70%以上的區域會因為某一層的壞點而報廢。

因此,HBM的主流制造必須引入KGD(Known Good Die,已知好片)策略:先把晶圓切開,挑出好的Die,再一個個疊上去。

Xtacking的W2W經驗在HBM的12層堆疊中很難直接套用。要做HBM,必須建立全新的C2W封裝產線,更別提還要攻克TSV(硅通孔)和超薄晶圓研磨(<40um)這兩大NAND制造中沒有的工藝難題。

第四道坎:生態驗證的“長征”

即使上述工藝問題都解決了,做出了產品,最后還有一道商業與生態的坎。

HBM不是標準品,是定制品。

目前的HBM市場,原廠(DRAM Maker)需要與GPU/ASIC廠商進行深度的Co-Design(協同設計)。從散熱設計、信號完整性到封裝基板的匹配,都需要漫長的驗證周期。

對于一個新的HBM玩家,要獲得英偉達、AMD等主流算力芯片廠商的認證通常需要18-24個月的時間。

結語

國產突破令人鼓舞,背后的艱巨也值得認真審視。從NAND跨越到DRAM/HBM,本質上是一次“二次創業”。不是簡單的產能切換,而是基本上從底層器件物理、產線設備配置、封裝工藝路徑乃至生態認證都要從頭再來。

對于NAND廠商而言,進入DRAM市場,不僅是勇氣問題,而是在技術和量產層面難以逾越的現實鴻溝。

半導體產業經過數十年的高度工業化、標準化,可以說是世界上產業規律最嚴明的行業。而其中存儲芯片又是對技術、工藝要求更加極致的競爭賽道,需要巨大的資源投入與研發攻堅,不管是DRAM還是NAND都需要專注深耕才能不斷筑牢基礎,實現真正的國產突破。