還在糾結SMT貼片還是THT插件?本文從工藝流程、裝配密度、機械強度等維度深度解析兩者差異,助您在SMT打樣時做出最佳決策。

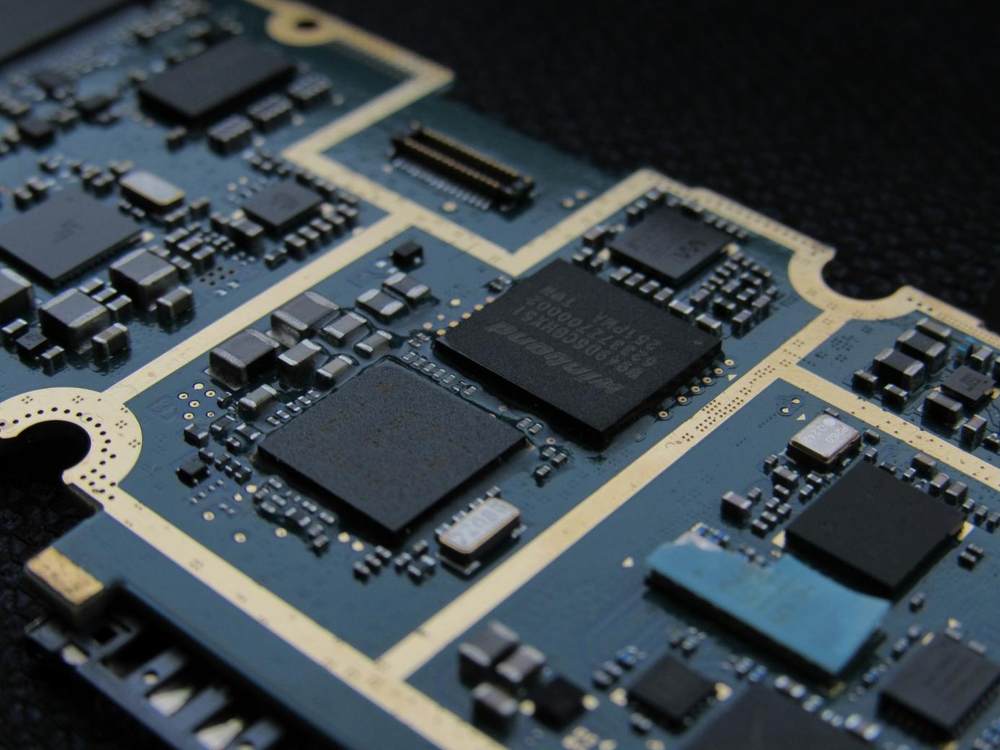

電子組裝的“微型化”抉擇

在電子產品追求極致輕薄的今天,SMT貼片加工(表面貼裝技術)已占據90%以上的市場份額。但在某些高壓、高應力場景下,傳統的THT(通孔技術)依然不可替代。

對于電子工程師而言,在SMT打樣或量產前,精準理解這兩種工藝的本質差異至關重要。本文為您拆解這兩種技術的優劣勢,助您規避設計風險。

深度剖析:SMT貼片與THT插件的四大核心差異

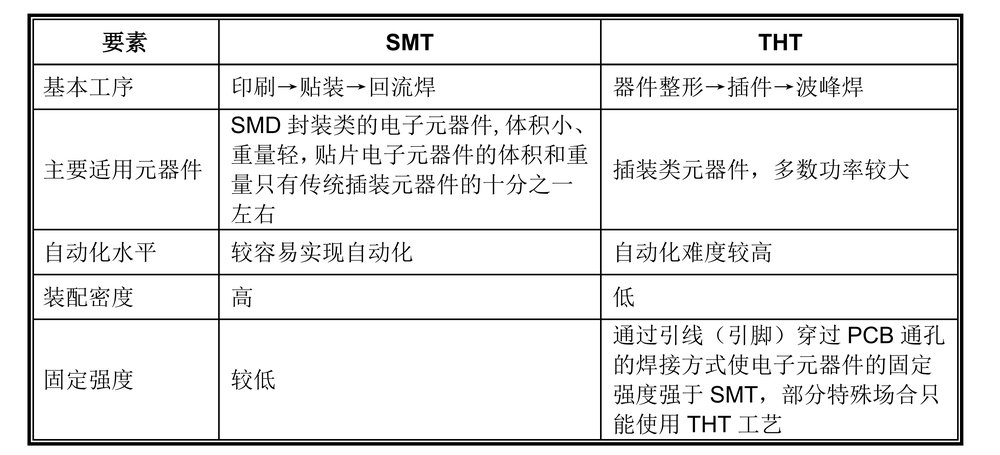

1、工藝流程:從“穿孔”到“貼裝”

SMT貼片:核心流程為“印刷 —— 貼裝 —— 回流焊”。其核心創新在于取消了貫穿PCB的鉆孔,這不僅釋放了PCB設計的布線空間,還讓PCB雙面均可貼裝元器件。

THT插件:核心流程為“器件整形 —— 插件 —— 波峰焊”。由于引腳必須穿過板層,其工序相對繁瑣,且受限于通孔位置。

2、體積與密度:空間的極致利用

這是SMT最顯著的優勢。據悉:

●體積重量:貼片電子元器件的體積和重量通常只有傳統插裝元器件的十分之一左右。

●裝配密度:得益于無孔設計,SMT的裝配密度極高,完美適配智能手機、可穿戴設備等精密產品。

3、自動化效率:量產的關鍵

●SMT優勢:極易實現全自動化高速生產,適合大規模制造,成本控制更優。

●THT劣勢:自動化難度較高,在現代高速產線中往往成為效率瓶頸。

4、機械強度:THT的最后防線

雖然SMT在密度上完勝,但我們必須承認THT的獨特價值。SMT的固定強度相對較低;而THT通過引線(引腳)穿過PCB通孔進行焊接,其固定強度顯著強于SMT。

工程師決策指南:我該如何選擇?

基于上述差異,建議您根據應用場景進行反向選擇:

1、必須選擇 SMT貼片加工的場景:

●消費類電子(手機、平板、IoT設備)

●高頻電路設計(SMT寄生參數更小)

●追求極致性價比和生產效率的SMT打樣項目

2、保留 THT 插件的場景:

●需要承受高機械應力的接口(如經常插拔的連接器)

●大功率電源模塊、重型變壓器

●部分特殊工業控制或軍工設備

工藝的落地離不開強大的設備支持。自2015年進軍SMT打樣領域以來,嘉立創采用了全新模式,解決了傳統打樣“慢、貴、難”的痛點。不僅提供SMT貼片,同樣支持THT工藝。

●硬核產能:嘉立創SMT配備了500+臺高速貼片機和300+條“貼檢一體”產線,確保您的訂單能極速交付。

●嚴苛的檢測體系:為了確保SMT加工品質,配備氮氣回流焊、3D AOI(自動光學檢測)、3D X-ray及飛針測試等高端檢測設備,讓虛焊、連錫無處遁形。

●真正的一站式生態:從“PCB制造 → 元器件購買 → 激光鋼網 → SMT貼片”全流程閉環。

SMT代表了高密度的未來,而THT則守住了機械強度的底線。理解二者差異,才能設計出更優秀的產品。